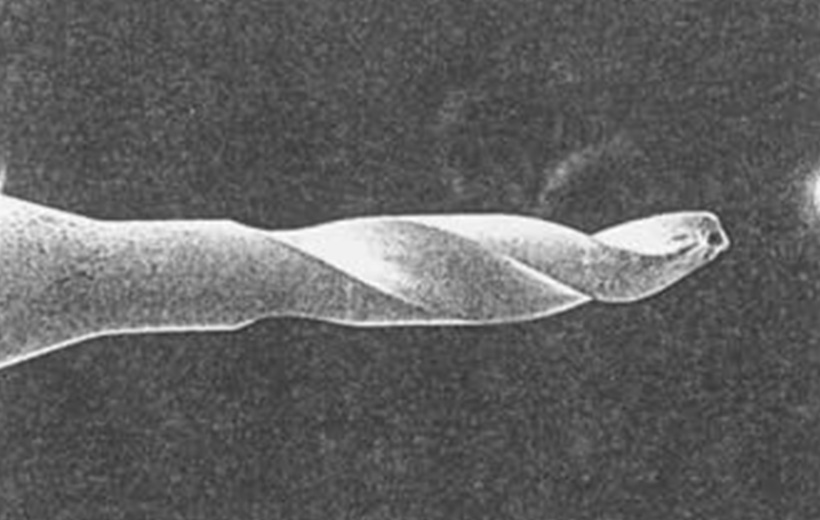

在钻孔加工时发生。断针的形态有折断和扭断。折断一般是受自横向之负荷而发生,断针位置多在沟底部。扭断一般是因瞬间负荷过大而发生,断针位置多在沟中间等沟底部以外部位。

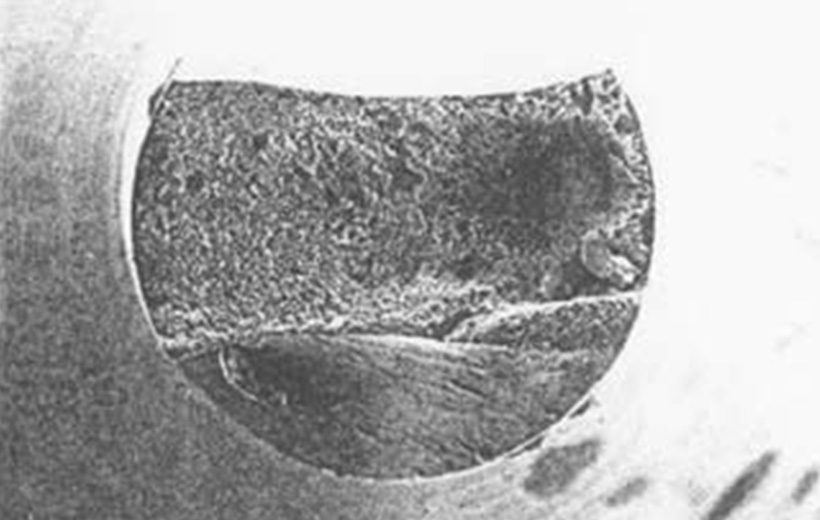

折断

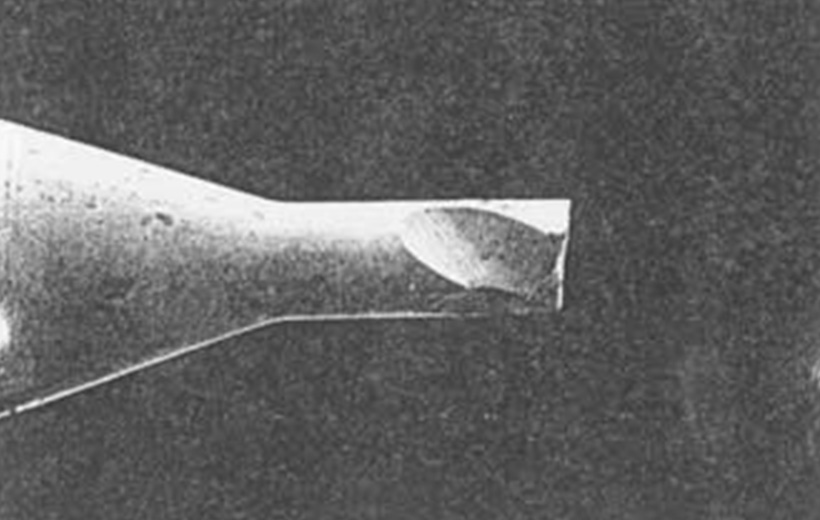

扭断

| 异常原因 | 异常之状态 | 对策 |

|---|---|---|

| 钻头刚性低 | 因弯曲量过大在沟底部发生断针 | 变更芯厚、芯厚倒锥使钻头刚性增加 使用孔位重视型之钻头 |

| 容屑沟之空间小 | 因瞬间扭力增加在沟的中间附近发生断针 | 变更芯厚、芯厚倒锥、溝幅比、增大容屑沟之空间 |

| 沟长,本体长过长 | 沟长,本体长超过所需之长度时,易发生弯曲量过大导致孔位精度恶化。 | 设定适当之沟长、本体长 |

| 超硬材料使用不符需求 | 抗折力低、因切削阻抗而发生断针。 | 使用注重耐磨耗的超硬材料 |

| 异常原因 | 异常之状态 | 对策 |

|---|---|---|

| 钻尖刀面呈不平衡状态(长短刃偏芯、高低差偏芯、缺口) | 孔位精度恶化导致折损 | 加工前钻尖刀面形状之确认 |

| 再研磨品质之前端外周刀刃部磨耗严重 | 刀形成正锥,切削阻抗增大,导致断针 | 将外周磨耗大的地方通过再研磨去除 研磨量依孔数、基板、钻头外径之不同会有差异、一般建议控制在0.05~0.10mm |

| 异常原因 | 异常之状态 | 对策 |

|---|---|---|

| 进刀量太大 | 因切屑排出性变差或切削刃碰缺导致孔位精度恶化发生断针 切削负荷增大 |

选定适当之进刀量(参照加工条件表) |

| 进刀量太小 | 因过度磨耗导致孔位精度恶化发生断针 | |

| 转速太低 | 切削阻抗(瞬间负荷)増大使钻头負荷增加、导致断针 | 选定适当之转速(参照加工条件表) |

| 转速太高 | 因摩擦熱増大而发生切屑溶附于钻头,导致断针 | |

| 钻尖刀面有附着物(铜等基板构成材料附着、从基板退刀时粉屑附着) | 下钻至上盖板时因定位性差而发生弯曲导致断针 | 加工条件的最适化 使用横刃短(芯厚小)之钻头 使用容屑沟空间较大之钻头 |

| 分段加工条件不适当 | 分段加工量与基板设定不符、造成切屑排出性变差而发生断针 | 重新检讨分段加工条件 |

| 对下垫板的下钻量过多 | 切粉量增加,排屑负担变大引发断针 | 设定适当的下钻深度 |

| 异常原因 | 异常之状态 | 对策 |

|---|---|---|

| 叠板数过多 | 切粉排出性恶化,精度恶化而发生断针 瞬间负荷增大 |

选定适当之叠板数(能满足品质要求之叠板数) |

| 铜箔层数较多或内层铜箔较厚 | 对钻头之负荷增大(主要是瞬间负荷)、加剧钻头磨耗而发生断针 | 减少叠板数、孔数,减轻对钻头之负荷 亦可使用分段加工或套钻2次加工(Double drilling) |

| 较难切削之基板(玻纤、树脂) | 对钻头之负荷增大、因磨耗过度、钻尖崩角、精度恶化而导致断针 | 减少叠板数、孔数,减轻对钻头之负荷 |

| 上盖板选用不适当 | 板厚过厚时切削阻抗増加导致断针 | 选定适当之厚度 |

| 上盖板表面有刮痕或异物。 | 受到上盖板凹凸不平之影響、钻偏使钻头弯曲发生断针 | 注意上盖板之管理 确认压脚有无压脚划伤不平整等异常 |

| 下垫板选用不适当 | 硬度过高加剧钻头磨耗、且抵抗力也增加导致断针 | 选定适当之硬度 |

| 基板设定状态异常 | 基板固定不稳定、致精度恶化而导致断针 | 确认固定钉以及贴固定胶带状态 不要有上盖板浮起或刮痕现象 |

| 基板(玻纤、铜箔)的凹凸、弯曲、刮痕 | 若基板有弯曲,表面刮痕,加工时定位性会变差,致精度恶化而发生断针 | 确认基板品质 |

| 基板品质异常 | 因基材内部树脂、玻纤之不均一性,引起偏孔而发生断针 | 确认基板品质 (例)用孔位测定机的精度确认画面可确认基板的不均一状态→明显的条纹状等 |

| 异常原因 | 异常之状态 | 对策 |

|---|---|---|

| 主轴的摆动 | 动态摆动过大、使精度恶化、发生断针 | 对主轴摆动(Runout)进行管理(定期保养・维修) 管理值:10µm以下、加工ø0.3以下建议控制在5µm以下 |

| 夹头抓钻头时夹歪(确认是否夹头内部有异物,夹头内部磨损,划伤,记号笔油墨等) | 无法正常夹持钻头,Runout变大而发生断针 | 定期保养夹头 |

| 压脚表面不平 | 压脚表面不平、压到已断的针尖或是有异物附着、都会致压脚表面不平整而造成断针 | 确认压脚和台面的平行度 使用PV Checker确认压脚平整度 (确保压脚面有80%以上的平整度) |