八海山の麓、自然豊かな米どころ南魚沼から、日本、タイ、中国、メキシコと世界4拠点で、他では真似できないモノづくりを実現するhakkai。

1967年創業以来、微細加工をベースに様々なプラスチック成型を実現。φ0.02mmのワイヤー放電や、φ0.03mmのエンドミルによる直彫り加工を始め、時計部品、自動車センサー部品、カメラモジュール部品、その他あらゆる分野で微細樹脂製品を手掛け、その金型を製造。

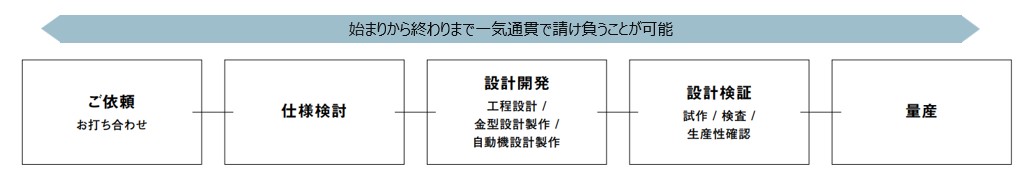

■一気通貫ワークフロー

樹脂成型は金型で決まる、良い金型が無ければ高い付加価値の成型はできない。

良い樹脂成型をする為に、良い金型を作ります。金型設計・金型加工 → 成型・試作量産・組立の一気通貫で行うことで、よりクライアントの要望に沿えるようなワークフローを実現。

■

3 Main Pillars hakkaiが世界に誇る3本柱

微細加工、精密金型、成型、アッセンブリーまで、世界の拠点からクライアントへワンストップで対応。

■得意とする微細加工の技術を生かし、微細加工コンテストにも積極的に出展

今回お話しを伺ったのは金型技術グループ第2金型チームの並木様、星野様、志太様。現在の取り組みとVシリーズ採用のきっかけと効果などをインタビューした。

■金型部門へ、収益改善の指示あり

金型製造だけでなく、成型品とセットでの提案に強みを持つhakkai。

従来は、金型部門単体での収益について、会社から問われることは少なかった。しかし、2020年頃から、金型部門単体での収益改善の指示があり、技術部門としても大きなプレッシャーとなり、改善策の検討を開始した。

まず手掛けたのが、金型の直彫り化であった。

直彫り化は年々進み、2025年4月には、ある金型の「オール直彫りプロジェクト」にも成功。全ての金型を直彫りにする事は出来ないが、金型部門としては、一定の成果を出す事が出来た。

■Vシリーズとの出会い

金型直彫り化が進んだことで、金型製作期間の短縮には成功したが、単価の高いCBNエンドミルの使用量が増えたこともあり、次の課題として、工具費の削減の検討も必須であった。

工具費の削減が課題であったタイミングに、ユニオンツール担当者 林が訪問し、発売されたばかりのVシリーズを紹介。確かに、価格は安いが工具性能も気になるところであり、最初は少量でテスト加工を実施。

最初はφ3シャンクで工具剛性面で不安があったが、結果、φ4シャンクと遜色なく、本格的な採用を決めた。

■Vシリーズ採用の4つの効果

Vシリーズ導入時は、φ3シャンク用の焼きばめホルダは6個であった、しかし、現在では30個ほどに増え、多くの種類のVシリーズを使えるようになった。現在、銅電極加工は、ほぼ100%DLCコーティングのVシリーズで加工している。

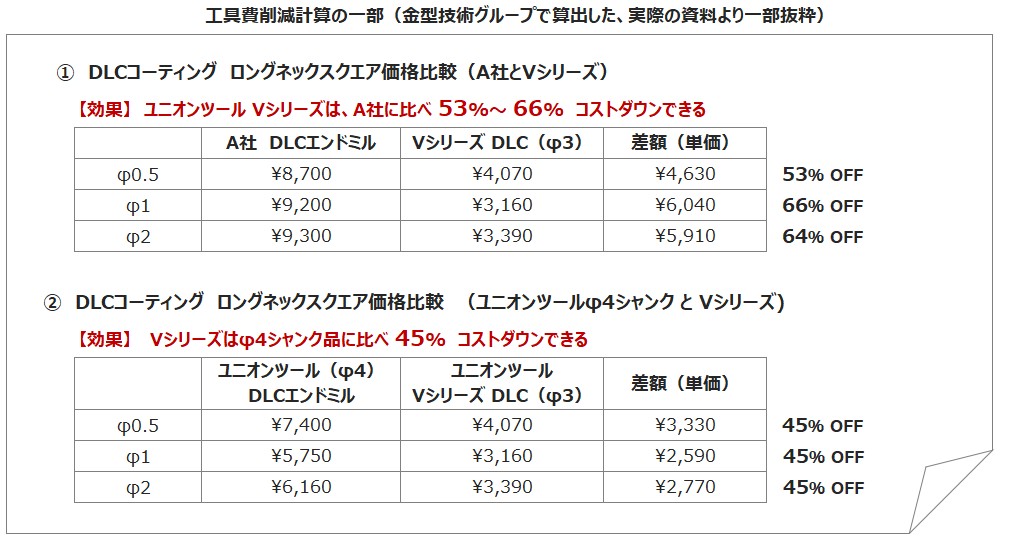

【効果①】工具単価が安くなった

【効果②】銅電極加工において、加工品質が良くなった

従来工具は、CrNコーティングであったが、DLCコーティングを採用する事によって、工具寿命が大幅に改善。

工具摩耗が少なくなったことにより、ワーク寸法、面粗さのバラツキが改善された。

【効果③】銅電極の切削加工能率アップ

ボール、スクエアエンドミルをDLCコーティングに変えたことによって、

従来より加工条件を上げる事が出来た。

【効果④】銅電極の生産性が向上した

効果②、③の通り、工具寿命改善、加工能率アップにより、工具の交換頻度を減らすことが出来た。

それにより、従来、1晩に5~6個取りであったが、1晩に9個取りが可能となった。

初めて訪問させて頂いたhakkai様。あいにく曇り空でしたが、道中に広がる青々とした田んぼが鮮やかでとても綺麗でした。第2金型チームの方々も、最先端加工に対する熱意とチームワークの良さを感じ、楽しく仕事をされているんだなぁ~と思いました。

Vシリーズに関しては、VCBNラジアス、ショート有効長など、色々ご要望も頂き、ありがとうございました。

冬になると、近くにある八海山も雪化粧されるようで、ぜひ冬にも訪問したいと思います(インタビュアー 豊田)

会社概要

ø3シャンクエンドミル Vシリーズ採用で一石四鳥の効果あり!

金型直彫りプロジェクトで一定の成果を上げることが出来たが、新たな課題にも積極的に チャレンジしていきたい。微細加工のレベルを上げるには、人・設備・環境が重要と語る志太様。 インタビュー時には、Vシリーズの更なるラインナップ増のリクエストも頂いた。

(手に持っているのは “ Vシリーズエンドミル “ )

hakkai株式会社

技術グループ 第2金型チーム 志太様