穴位置精度が要求品質に満たない状態、または不具合により異常に悪化した状態をいう。穴位置精度測定機により確認できる。

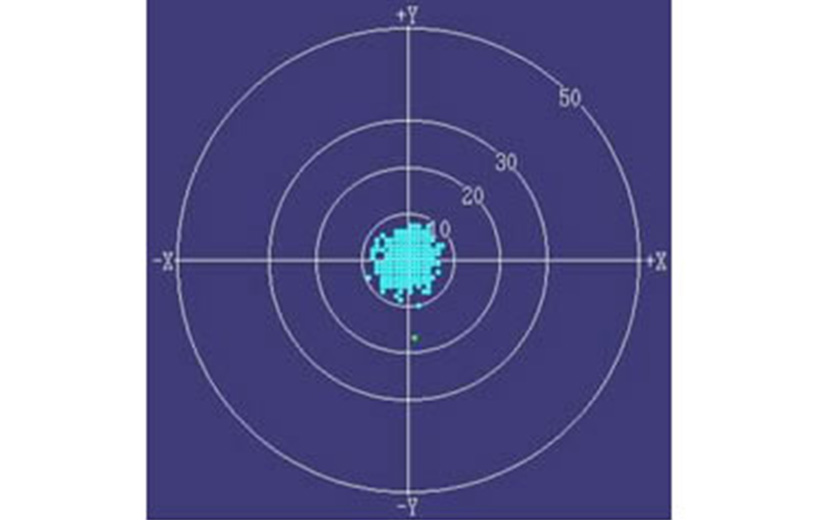

正常

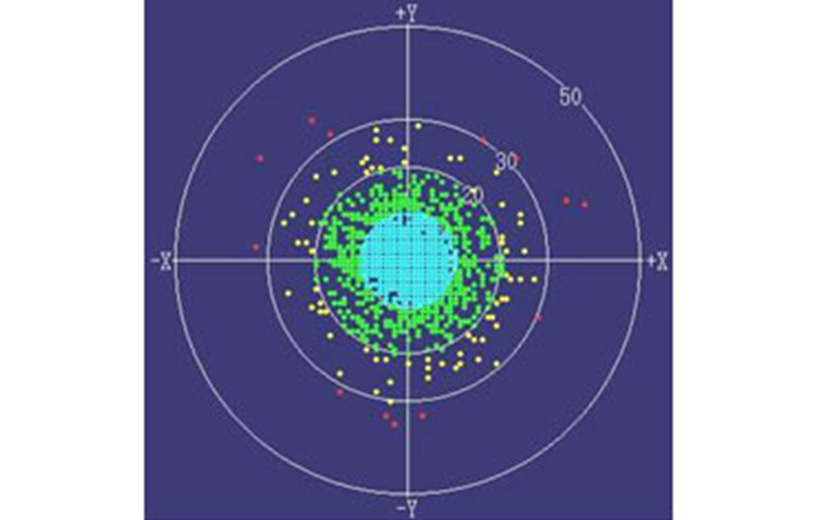

不良

| 故障原因 | 故障の状態 | 対策 |

|---|---|---|

| ドリル剛性が低い | 穴位置精度が全体的に悪くなる | ウェブ厚、ウェブテーパを変更し、剛性を高める 穴位置重視型ドリルの使用 |

| チップポケット(溝容積)が小さい | 切り粉が詰まり、穴位置精度悪化 基板と当て板間に切り粉が入ると顕著に精度悪化する |

ウェブ厚、ウェブテーパ、溝幅比を変更し、チップポケットを増やす |

| 溝長、ボディー長が長い | 溝長、ボディー長が必要以上に長いと、曲がりが大きく穴位置精度悪化 | 適正な溝長、ボディー長の設定 |

| ドリル形状の不適正(先端角、ねじれ角等) | 基板設定・加工条件・設備条件にドリル形状が適さず、精度が悪化する | ドリル形状の最適化(条件にマッチした形状の選定) |

| 超硬材料の不適正 | 摩耗量が多く、切れ味低下により精度悪化 | 耐摩耗性に優れた超硬材料の適用 |

| 故障原因 | 故障の状態 | 対策 |

|---|---|---|

| ドリルのアンバランス(チゼル偏心、リップハイト差、カケ、片先太、片先細等) | 基板の重ね上面から穴位置精度が悪化する | 先端形状のチェック |

| 再研磨の不具合(内容:同上) | 基板の重ね上面から穴位置精度が悪化する | 先端形状のチェック |

| 故障原因 | 故障の状態 | 対策 |

|---|---|---|

| チップロードが大きい | 切り粉排出の悪化や切れ刃欠損などにより穴位置精度が悪化する | 適正なチップロードの選定(加工条件表参照) |

| チップロードが小さい | 摩耗が進み、穴位置精度が悪化する | - |

| 回転数が低い | 切削抵抗増大により工具負荷が増し、精度悪化 | 適正な回転数の選定(加工条件表参照) |

| 回転数が高い | 摩擦熱の増大により焼き付きが発生し、精度悪化 | - |

| 寿命設定(ヒット数)が多い | 摩耗が進み、穴位置精度が悪化する | 適正なヒット数の設定 |

| 再研磨回数が多い | 外周摩耗の促進により穴位置精度が悪化する | 再研磨回数の見直し |

| 故障原因 | 故障の状態 | 対策 |

|---|---|---|

| 重ね枚数が多い | 重ね枚数に比例して曲がりが増加し、精度が悪化する(重ねの最下面が最も精度悪い) | 適正な重ね枚数(要求品質を満たす重ね枚数)を選定する |

| 銅箔層数が多い、または内層銅箔が厚い | 工具への負荷が増大し、摩耗促進により精度が悪化する | 重ね枚数、ヒット数を減らし工具への負荷を軽減する ダブルドリリングを適用する |

| 難削材(ガラスクロス、樹脂)の基板 | 工具への負荷が増大し、摩耗および欠損促進により精度が悪化する | 重ね枚数、ヒット数を減らし工具への負荷を軽減する |

| エントリーボード(当て板)の不適正 | 要求品質に対してエントリーボードの性能が低く、良好な穴位置精度が得られない また、板厚が大きいほど穴位置精度は悪化する |

樹脂層付きアルミや多層アルミ等高品質のエントリーボードを使用する 適正な厚さの選定 |

| 当て板進入側のキズ、付着物 | 当て板上の凹凸の影響を受け、曲がりが発生し精度が悪化する | 当て板管理の注意 ブッシュのキズ等チェック |

| バックアップボード(捨て板)の不適正 | 硬度が高く摩耗が進み、穴位置精度が悪化 | 適正硬度の選定 |

| 基板セット状態の不具合 | バタつき等基板の固定不足で、精度が悪化 | スタックピンおよびテーピングの確認 当て板の浮きやズレが無いようにする |

| 基板(ガラスクロス、銅箔)の凹凸、うねり、キズ | 基板上面のうねり、キズにより食い付き時から曲がりが発生し精度が悪化する | 基板品質のチェック |

| 基板品質の不具合 | レジン、クロスの不均一により、穴位置ズレを引き起こす | 基板品質のチェック (例)穴位置測定機の精度確認画像で基板の不均一状態を確認→極端な縞模様など |

| 故障原因 | 故障の状態 | 対策 |

|---|---|---|

| スピンドルの振れ | 動的振れにより、穴位置精度が悪化する | スピンドルの振れ抑制(メンテナンス・修理) 目安:10µm以下、サイズø0.3以下は5µm以下が望ましい |

| 穴明け機の不具合 | 経年劣化によるボールネジ、ガイドのガタ等により、精度が悪化する | 穴明け機のメンテナンス 機械精度の確認、オーバーホール |

| バキューム圧の不適正 | バキューム圧が強く、当て板を吸上げ、切り粉が当て板/基板間に進入し、食い付き時に悪影響を与える また、バキューム圧が弱い場合も切り粉排出性が低下し詰まりが発生する |

適正バキューム圧の設定(目安:サイズø0.4で100~150hPa、ø0.1で70~140hPa) 集塵機のメンテナンス |

| プレッシャフット力の不適正 | プレッシャフット力が弱く、ブッシュ密着性の低下が切り粉詰まりを引き起こし、精度が悪化する | 適正プレッシャフット力の設定(条件により最適値は異なる。目安:100~150N程度) |

| ブッシュ内径の不適正 | ブッシュ内径が大きく、うまく切り屑が排出されず精度悪化 | 小径ブッシュを使用する (例)ø10mm→ø3mmへ変更する |

| ブッシュ当たりの不均一 | ブッシュの面当たり状態の不均一、折損ドリルの圧着および異物付着による当たり不良からの精度悪化 | プレッシャフットとテーブル面の平行度チェック PVチェッカーでのブッシュ当たりチェック (ブッシュ面に対して80%以上の当たりを確保) |